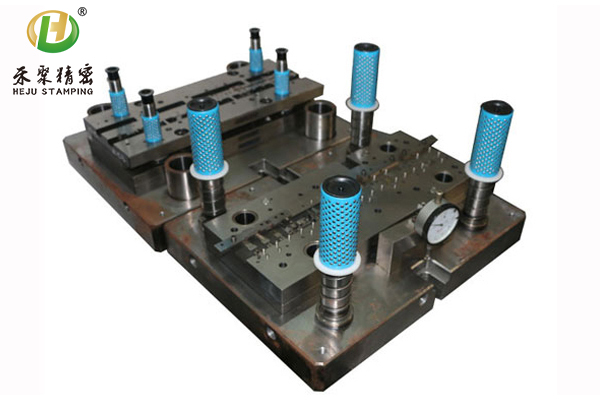

连续五金模具

优点:冲压效率高,产品单价有优势,尺寸公差能保证(下料尺寸+/-0.02,折弯尺寸+/-0.08mm以内)。品质稳定, 产品产量高(10KK) 缺点: 前期模具投入成本高,开发周期较长(18-30天) 适用于须大批量生产的高精密产品。如连接器端子,电子配件等.可连续电镀及自动化装配。连续五金模具在使用过程当中往往会出现一些问题,这时该如何维护呢?下面讲解连续五金模具常见问题分析与对策!

一:屑料阻塞

问题分析:漏料孔偏小、漏料孔偏大、屑料翻滚、刀口磨损、毛边较大、杏鑫注册油滴太快、油粘、材质较软。

对策:修改漏料孔、修改漏料孔、研修刀口、控制滴油量,更换油种、表面处理抛光加工时注意降低表面粗糙度、更改材料修改冲裁间隙、冲子刃部端面修出斜度或弧形,使用吸尘器。

二:下料偏位尺寸变异

问题分析:.冲子及下模刀口磨损,产生毛边, 设计尺寸及间隙不当,加工精度差,下料位冲子及下模镶块等偏位、间隙不均,.导料针磨损,定经不够,导向件磨损,送料机送距,压料、放松调整不当,连续五金模具合模深度不当,脱料镶块压料位磨损,脱料镶块强压太深,冲孔偏大。

对策:研修刀口、修改设计、控制加工精度、调整其位置精度、更换导料销、更换导柱,导套、重新调整送料机、重新调整合模深度、重新研磨或更换脱料镶块、增加压功能调整压料.、减小强压深度。

三:冲子断裂崩刃

问题分析:跳屑、屑料阻塞、卡模等倒致、冲子强度不足、大小冲子相距太近、冲切时材料牵引引发小冲断、冲子及下模局部过于尖角、冲裁间隙偏小、杏鑫注册油或使用的杏鑫注册油挥发性较强、裁间隙不均、脱料镶件精度差或磨损、失去精密导向功能。

对策:解决跳屑,屑料阻塞、卡模等问题、注意送料,及时修剪料带、及时清理模具、修改设计,增加冲子整体强度,减短下模直刃部尺寸、注意冲子刃部端面修出斜度,细小部后切、小冲子长度磨短大冲子一个料厚以上、调整杏鑫注册油滴油量或更换油种、松查各成形悠扬精度、并施以调整或更换,控制加工精度、研修或更换、注意日常保养、更换使用材质使用合适硬度。

四:维护不当

问题分析:模具无防呆功能组模时疏忽导致装反向,错位等已经偏移过间隙之镶件未按原状复原。

对策:修改连续五金模具,增防呆功能,采用模具上作记号等方法,并在组模后对照料带作必要的检查,确认。

本文来源于杏宇鑫台官网: