精密模具的冲压过程,大致可以分为:冲床检查确认、冲床调整、开机前确认、过料、首件制作、批量生产。下面针对过料过程做以下解析,不足之处,多多指正。

一、精密模具过料方式选择,需确定材料头在模具第一下点动时的最佳位置

1、冲孔有定位料头装置的模具,这种模具先找到定位装置的使用方法直接使用定位装置来限位料头的位置。

2、先冲孔无定位装置的模具

A、打到过释放角度料头推到第一个导针处;B、打到下死点; C、用导针、钩子定位

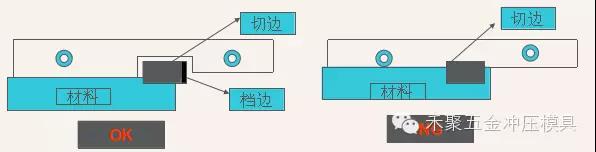

3、先切边定位,直接推到切边处

4、先切边无定位,推到第一个浮料销上

二、精密模具过料过程

1、架模装完所需附件确认模高、步距、释放。摆料头进模具的最佳点

2、用剪刀将原材料头部剪齐,修平。(防止冲切时形成碎屑掉落与模具内,造成压伤或缠带。)

3、过料前需用气枪将模具内清理干净。

4、对于切边有挡料设计的模具,可将材料穿入到推不进时,拉出一点即可过料。无挡料设计的模具,需借助手电观察穿入长度,且不可一穿到底。

5、对于无切边的,材料穿入长度不可超过第一个导引针。易导致料带变形,过料不顺,缠带。

6、寸动送料,观察模具进料口材料的波动情况,如果料带拱起不能再打下去。

7、穿过冲切工位,注意检查模具内有无余料或跳屑废料

8、当材料有档住时,只可用料钩处理,不可用手伸入模具内。

9、有挡边的模具也可在冲完外形后,将料带拉出剪齐,再将料带穿入到之前位置。穿不进时可用料钩将料带头上下拨动,已确认料带穿到位。

10、在弯模成形时,需慢慢打至下死点。防止平面下料后端子倾斜分片交叉弯模成形时无法导正。

11、过料时需时刻注意料带头部前进状态。

12、过料时需将缠带检知摆放正确。另不可将手放在模具进料口。防止手随材料一起进入模具内造成工伤。

13、在材料穿出模具后不要急着上高速生产,应点动到下死点,用 剪刀剪一段成品观察外观,切忌在上死点剪成品,因为在上死点剪产品剪刀容易把模具里面的料带拉变形,尤其是比较薄的材料很容易造成挤料,确定没有变形或压伤才能上高速。

三、精密模具过料注意的小细节

1、注意材料不能后退,有防滑装置的一定要用。无防滑装置的尽量拿一段放在送料器后面。

2、有调节杆调节成型尺寸时,不要把调节杆拧到极端,成型的形状会直接影响到过料的难度

3、如果每次过料料头都碰到导料板或浮料板时,可以先把料头向上或向下弯曲一点。

4、有打扁工位或材料比较厚时,尽量不要用微寸动,容易破备件。

5、过料过冲切工位时尽量少用气枪,有时容易断料带。

6、过料困难时忌急。

通过以上三个步骤,过料工序以全部完成,过完料后,需要对料带进行分析,确认模具是否可以开始生产。深圳市杏鑫五金电子有限公司是一家专业研发与制造精密模具的冲压生产厂商,新模初次送樣25天內,设计模具7天內完成,试模一次成功率90%以上,制程合格率99.9%以上,客户满意度95%以上,欢迎咨询订购。