传统冲压技术主要是模具和工艺设计问题,以铜及铜合金、钢铁、铝和铝合金为主要材料。随着汽车、航空航天等工业的发展,钛合金、镁合金、复合材料和高强铝合金等很多新材料得到越来越多的应用。材料科学和塑性力学的发展带动了冲压技术的进步,计算机技术和控制技术的发展,也使过去难以实现的工艺成为可能。工艺、材料、控制一体化就要求通过物理测试、模拟和数值模拟掌握材料与工艺的优化匹配,并根据具体工艺要求实现工艺控制或在线测控,下面我们简单介绍下新型冲压技术的发展趋势:

一、材料性能量化控制

(1)物理模拟技术是掌握材料性能获得量化规律的必要手段,较早的物理模拟技术是使用一些与成形材料性能相似的模拟材料和测试方法,主要用于解决工艺可行性问题。

(2)一些试验设备为测试材料性能提供了更广泛的可能性。可进行压缩、扭转等试验,模拟各种不同温度、不同摩擦条件、不同变形速度条件下的变形加工,获得材料的各种性能数据。

(3)并根据这些数据获得材料成形极限和材料本构关系的定量表达式,使计算或模拟的材料塑性变形过程更加准确可靠,为冲压加工的定量控制提供了材料基础。

二、冲压生产智能控制技术

(1)冲压生产智能控制技术也是发展很快的一个领域。它在材料、工艺一体化的基础上,依据已有材料和工艺数据库实现冲压加工过程的在线控制或智能控制。

(2)对材料或工艺参数建立在线检测系统,当材料性能或工艺参数发生变化或产生波动时,由自动检测系统在线确定相关参数的瞬时量值,并通过计算机模拟分析和优化软件确定参数变化后的最佳工艺参数组合。

(3)自动控制系统调整工艺参数后,可以实现冲压工艺过程的自适应控制。新的生产数据逐渐积累,可进一步成为后续加工过程的工艺优化基础。

三、科学的冲压生产技术是多种场量的耦合控制

(1)复杂件冲压成形要求对冲压工艺参数进行场量控制,有些材料要求场量实现梯度分布,这是塑性力学原理与材料性能结合的需要;温度场、变形速度场、摩擦润滑场、材料流动趋势、材料变形顺序及变形路径等。

(2)这些场量也不是恒定的是过程变量,因此加热冷却措施、润滑方法与润滑剂、模具结构、压边方式、拉深筋和加载方式都是控制场量的重要措施。

(3)温度场的控制可实现差温冲压成形,摩擦梯度场也是控制冲压变形的重要手段。摩擦可以为冲压变形材料流动提供一定阻力,一般要求尽量减少摩擦力,然而有时摩擦力也有助于提高材料成形极限。

(4)通过模具结构、圆角半径、压边方式、模具间隙、拉深筋和模具分块控制坯料的受力状态,进一步改变坯料内部应力状态、材料流动趋势和材料屈服顺序、材料变形顺序和材料应变历史。

四、新型冲压油配方的研制

(1)硅钢板是比较容易冲切的材料,一般为了工件成品的易清洗性,在防止冲切毛刺产生的前提下会选用低粘度的冲压油。另外,加工硅钢板用的冲压油的防锈性能和抗腐蚀性能要符合一定的要求,可以避免工件生锈、保护操作环境、产生刺激性气体等问题。

(2)碳钢板在选用冲压油时首先应该注意的是拉伸油的粘度。根据加工的难易和给拉伸油方法及脱脂条件来决定较佳粘度。其次必须考虑使成形容易的油性、防止卡咬的极压性、防锈性、脱脂性以及在焊接时不产生有毒气体。

(3)镀锌钢板因为和氯系添加剂会发生化学反应,所以在选用冲压油时应注意氯型冲压油可能发生白锈的问题,而使用亿达渤润硫型冲压油可以避免生锈问题,但冲压加工后应尽早脱脂。

(4)铜铝合金板在选用冲压油时可以选择含有油性剂、滑动性好的冲压油,避免使用含有氯型添加冲压油,否则冲压油腐蚀铜铝合金,使其表面变黑。

(5)不锈钢是容易产生加工硬化的材料,要求使用油膜强度高、抗烧结性好的拉伸油。一般使用含有硫氯复合型添加剂的冲压油,在保证极压加工性能的同时,避免工件出现毛刺、破裂等问题。

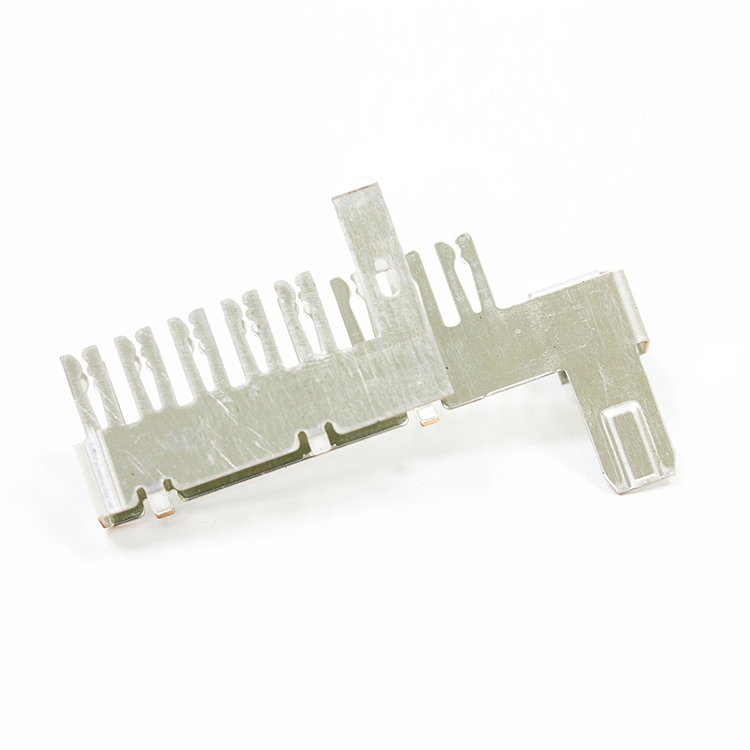

以上就是冲压工艺技术未来的发展趋势,通过不断的提高工艺可以大幅度提高产品市场竞争力。杏鑫传承台湾精工品质的追求,不仅不断突破冲压界技术难点,并将之形成标准,保障产品的稳定。对待客户是一次合作,终身朋友的态度。专业加工生产手机弹片、精密端子、精密冲压件,因为专业所以更专注。

文章来源于杏宇鑫台冲压官网: